設備OEE,你會用嗎?

設備OEE,你會用嗎?

利用OEE(設備綜合效率)的一個最重要目的就是減少一般制造業所存在的六大損失:停機損失、換裝調試損失、暫停機損失、減速損失、啟動過程次品損失和生產正常運行時產生的次品損失。

一般,每一個生產設備都有自己的理論產能,要實現這一理論產能必須保證沒有任何干擾和質量損耗。OEE就是用來表現實際的生產能力相對于理論產能的比率,它是一個獨立的測量工具。

1.關于OEE

OEE是由可用率、表現性以及質量指數三個關鍵要素組成:

OEE=可用率X表現指數X質量指數

可用率

可用率=操作時間/計劃工作時間

它是用來評價停工所帶來的損失,包括引起計劃生產發生停工的任何事件,例如設備故障,原材料短缺以及生產方法的改變等。

計劃工作時間一般是:

總時間-法定假日-雙休日+加班時間overtime-計劃非工作時間(planned stoppages)

注:計劃非工作時間,如公司成立紀念日休息,所在城市準備舉辦重大賽事要求固定時間停產,這些大多數都是不可抗拒,不可改善的因素。操作時間就是計劃工作時間再減去生產上的停頓stoppages(比如機器突然壞了,突然電斷了,沒有原料供應,沒有好用的刀具可換,換模,設備由于上游缺料或者下游滿料停下line constraints等原因,這些大多都是可改善的因素)

注:可用率這項是大家產生不同理解,解釋最多的項。強烈建議一個公司內部統一這一項的定義,否則無法測量、分析、管理,很多情況下,為了使OEE提高,現場會把生產上的停頓歸為計劃非工作時間,且理由很充分。

比如,小A今天一大早就計劃了今天要換3次模,一次一小時,小A說,這段時間不生產是計劃中的,所以應該是計劃非工作時間。聽起來似乎沒有什么不妥,但是這個換模時間是可以縮短的,改善的,不能就簡單算作計劃非工作時間,如果我們像小A說的那樣做,那么換模時間哪怕長到4小時、8小時一次,OEE都不會影響,換模時間長這個問題大家也不會去關注。

表現指數

表現指數=理想周期時間/(操作時間/總產量)=(總產量/操作時間)/生產速率

表現性是用來評價生產速度上的損失。包括任何導致生產不能以最大速度運行的因素,例如設備的磨損,材料的不合格以及操作人員的失誤等。

理想周期時間是根據設備的銘牌上的參數得來的,理想中的加工能力。它乘以生產數量,就是理想狀態下,加工這么多產品需要的時間。

但是實際的生產中會產生,比如設備空轉,設備磨損導致的加工速度變慢,一些不需要維修人員介入的,能夠自我調整的故障。這些都導致了實際的operating time要高于ideal operating time(ideal cycle time*total pieces)。

performance這一項的關鍵是ideal cycle time的確認。

很多人為了提高OEE的數值,把ideal cycle time寫的很高,依據現場實測數據計算,這個是不合理的,應該理論設計數值計算,不應該考慮現場干擾因素。

質量指數

質量指數=良品/總產量

質量指數是用來評價質量的損失,它用來反映沒有滿足質量要求的產品(包括返工的產品)。

良品一定是一次通過的,返工的不算。報廢的更加不算。這項是相對容易控制的,也是三個參數中能保持最高的參數。有人為了提高OEE數值,會把返工的也添加到里面去,這也是不合理的。

全局設備效率OEE是一種簡單實用的生產管理工具,在歐美的制造業和中國的跨國企業中已得到廣泛的應用,全局設備效率指數已成為衡量企業生產效率的重要標準,也是TPM(Total Productive Maintenance)實施的重要手法之一。

OEE的第一次應用可以追溯到1960年.將它用于TPM (全員生產維修)的關鍵度量值。TPM是一種工廠改善方法.通過調動員工的主人翁精神來調動員工的自主性,從而持續、快速地改善制造工藝水平。

2.實現OEE效率

OEE的解決方案能夠使得制造商在世界占有一席之地。另外,可以獲得以下幾方面效益:

設備:降低設備的故障以及維修成本,加強設備管理以延長設備的使用壽命。

員工:通過明確操作程序,提高勞動者的效力,增加生產力。

工藝:通過解決工藝上的瓶頸問題,提高生產力。

質量:提高產品質量,降低返修率。

3.OEE應用范圍

在2001年工業期刊中對0EE的需求進行調查,調查結果表明超過4%的世界級制造商在設備故障低于2%時獲利。這意味著仍然有96%的制造商有機會通過降低不定期的停工來增加效益。通過使用OEE,增加設備狀態的透明度,找到問題出現的根源,設備故障問題輕易得以解決。

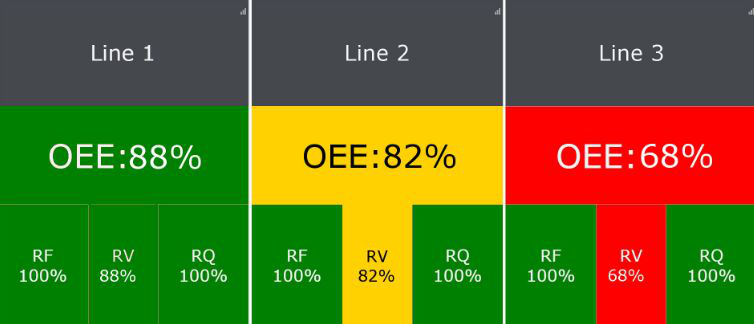

▲生產線設備效率實時監控

OEE是根據設備可用率、生產率及優質率等數據綜合編制的一種操作標準。通常/0EE也能發現故障的原因(設備狀況、材料狀態、生產員工和質量問題),并且能夠評估單個的設備、一條生產線、工作區及整個工廠的生產能力。OEE度量方法還可與其他的工廠相關度量方法結合起來,對于企業來說,經理可以監控OEE工廠的度量方法,一直跟蹤,找出問題的根源,逐秒提高生產時間,使其能夠實現工藝要求的工作時間。

4、OEE的使用

同一設備的OEE公式可以采用多種形式,它可以作為基準設計和分析工具用于可靠性分析、設備使用效率分析或兩方面都用。如果需要可以從小處開始,選擇你生產流程的瓶頸處使用OEE。

一旦你發現它是一個多么有價值的工具,你就會逐漸的將它用于你設備的其它方面。如果是在制造業工作,就必須走進車間,對OEE進行粗略的度量。

當監控每一個設備的OEE時不能僅著眼于設備自身,否則除非原因是明顯的,它可能不能提供造成損失的主要的真實原因。例如OEE似乎能夠通過一些改進措施而得到提高,如:購買超大型設備,提供多余的支持系統,和增加檢查的頻率。

為了增加OEE公式中的百分比,可以使用其它工具或方法,如TDC、RCA、FTA等。其中TDC是一個相對較新的方法,它集中在真實的停工時間損失,以做出更合理的管理決策。TDC克服了OEE應用的一個主要障礙,它通過為維修管理員提供一個工具,用于顯示與OEE相關的實際價值儲蓄,作為決策工具,將OEE與TDC合并。

前期:將TDC與你的數據收集結合在一起。

后期:通過向軟件供應商索取軟件報告,將TDC與軟件結合。

總的來說,不應僅計算設備的OEE,也應計算生產線的OEE,對于公司而言,還應計算所有設備的OEE。對制造工廠,現在也開始將OEE與自動生產車間自動生成的報告相結合。也有一些公司,他們專門提供車間數據,并且很容易的自動讀到OEE報告。

5. OEE數據采集方法

OEE的計算雖然簡單,但是,在實際的應用中,當與班次,員工,設備,產品等生產要素聯系在一起時,便變得十分復雜,利用人工采集數據計算OEE顯得麻煩費事,為了更有效的利用OEE這個工具,OEE數據采集信息化越來越成為人們關心的話題。

OEE IMPACT具有自動化數據采集模塊,可以輕松地獲取有關設備的生產信息,為OEE提供最有價值的數據,同時,該系統也可以生成實時的生產信息報告,包括故障停工,在制品信息和OEE等。通過這些有價值的數據,企業的管理工作無疑會變得輕松而簡單。該系統已在世界上許多著名公司得到廣泛的應用,例如標致汽車,雅詩藍黛化妝品 美國伊頓汽車零部件等。

6. OEE應用價值

實施一個適當的OEE系統會給制造商們帶來可觀的經濟效益,以下列出了其中的一些效益。

減少故障成本,當設備不能使用時,生產即停止,造成無法正常為用戶,在一個典型半導體生產廠,設備停工1 h會使稅收損失$1 00 000。相反,如果能將50個標準刀具的故障減少到1% ,則每年能提供稅收機會和節約成$100,000,000。

降低維修成本。OEE能夠預測維修,從而降低維修成本。當停工次數增加時,維修部門能夠分析趨勢,來預測即將發生的失效。通過把0EE系統連接至CMMS系統,維修部門能夠提前采取措施,做好預測維修。例如,維修部門可以事先訂購零件,提高效率,可以利用現有資源調派人手,而不是臨時雇一些維修工人與失效后再維修相比可以大大節省成本。

增加勞動效率。就目前的經濟環境而言,制造商更加期望提高現有隊伍的生產力。OEE系統有助于生產力的提高,因為它不僅可以幫助操作者分析停工原因,而且可以幫助操作者獲得生產數據。用這些數據,管理者可以在員工生產力的基礎上合理安排資源。當業務發生轉變時,OEE可以幫助管理者判斷現有生產力的其他能力.而不是雇傭新員工。

減少質量成本。質量等級是合格品占總零件產品的百分比,OEE系統必須知道總的零件數量、廢品和失效件數量以及失效原因。因為這些信息是在一臺特定機器或生產線上獲得的,從而得知這臺機器的加工能力。用OEE對質量數據的跟蹤,生產經理能夠找到原因,并且降低返修和廢品的成本。在每個生產階段,關注提高生產質量的信息,可減少保修成本。在以前的工業調查中,世界范圍內的制造商從97%的合格率中獲利,廢品和返修率成本為2%,保修成本為1%。

提高員工生產力。OEE系統能夠使工廠達到無紙化管理,工廠操作者和管理者花費大量的時間在紙上記錄分析報告停工原因。OEE系統自動記錄報告故障和效率,把員工從報告中解放出來,允許員工完成一些更加有意義的任務。提高勞動生產率,減少設備的故障,提高操作者的生產力及減少零件失效可以在同樣資源的基礎上獲得最大的生產效率。

7. OEE的作用

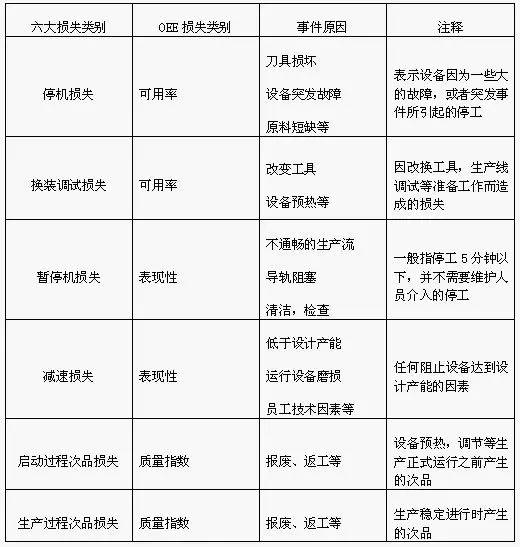

利用OEE的一個最重要目的就是幫助管理者發現和減少一般制造業所存在的六大損失:停機損失、換裝調試損失、暫停機損失、減速損失、啟動過程次品損失和生產正常運行時產生的次品損失。下面表格是六大損失的簡單說明及其OEE的關系 :

設某設備某天工作時間為8H,班前計劃停機10MIN,故障停機30MIN,設備調整35MIN,產品的理論加工周期為1min/件,一天共加工產品400件,有20件廢品,求這臺設備的OEE。

根據上面可知:計劃運行時間=8X60-10=470(min)

實際運行時間=470-30-35=405(min)

有效率=405/470=0.86(86%)

表現性=400/405=0.98(98%)

質量指數=(400-20)/400=0.95(95%)

OEE=有效率 X 表現性 X 質量指數=80%

在上表中,我們只列舉了一些事件原因,在實際應用中它可能包括與生產有關的任何原因。OEE能準確地告訴你設備效率如何,在生產的哪個環節有多少損失,以及你可以進行哪些改善工作。長期的使用OEE工具,企業可以輕松的找到影響生產效率的瓶頸,并進行改進和跟蹤,以達到提高生產效率的目的。

8.OEE工業應用

應用不同工業的應用案例說明,OEE可以幫助制造商提高生產力。汽車制造商正在努力通過提高設備能力,挖掘裝配線生產力的潛能,科學地運用工藝制造的每一步來降低已知的故障率,從而更進一步地改善工藝,開發故障測試和有效計算OEE系統。

▲山崎馬扎克的效率監控大屏

在一個部門里實施兩周OEE,即可辨別工廠的瓶頸問題區域。通過在OEE系統上觀察故障,發現這些小的無規律的故障主要是由于前面提到的部門產生的故障引起的。沒有OEE系統的自動監控,這些故障和影響因素將無法解決。工程師解決組合問題,在 不增加成本的基礎上生產出更多的車。

9.10OEE Q&A

① 有OEE標桿嗎?一個普遍認同的World class的OEE是85%。三項參數分別是:availability:90% performance:95% quality 99.9%

② OEE高一定好嗎?OEE是一個很好測量系統效率的工具,但是過分追求OEE也會導致問題,比如為了最求高availability,不管是否需求存在不斷生產,過量生產。或者為了減少換模次數,單件產品不間斷大批量生產,導致庫存堆積。

③ 不同行業的OEE有可比性嗎?人類的平均身高和長頸鹿的平均身高有可比性嗎?要橫向比較OEE必須在同行業,且設備水平相似的情況下,設備水平差異大也沒有比較意義。

同類文章排行

- 故障指示燈在機床維修中的應用與優勢

- 車床三色信號燈:提高工作效率的重要工具

- 生產安全是企業的基礎

- 生產車間中最大的壞事是什么?

- 10張邏輯思維圖,幫你迅速提升工作能力

- LED燈IP防護等級如何區分

- 在選購工業照明燈具前需了解的六個要點

- 什么是三色燈?三色燈有什么作用?

- 智能三色燈如何采集OEE

- lightMES機床管家云如何應用

最新資訊文章

您的瀏覽歷史