SMT工廠OEE設備綜合效率計算方法案例

影響設備綜合效率的主要原因是停機損失、速度損失和廢品損失。它們分別由時間開動率、性能開動率和合格品率反映出來,故得到下面設備綜合效率公式:

設備綜合效率=時間開動率×性能開動率×合格品率

這里,負荷時間為規定的作業時間除去每天的停機時間,即負荷時間=總工作時間-計劃停機時間,工作時間則是負荷時間除去那些非計劃停機時間,如故障停機、設備調整和更換刀具、工夾具停機等。

1

【例1】若總工作時間為8h,班前計劃停機時間是20min,而故障停機為20min,安裝工夾具時間為20min,調整設備時間為20min。于是

負荷時間=480-20=460min

開動時間=460-20-20=400min

時間開動率=速度開動率×凈開動率

這里,理論加工周期是按照標準的加工進給速度計算得到的,而實際的加工周期一般要比理論加工周期長。開動時間即是設備實際用于加工的時間,也就是工作時間減去計劃停機和非計劃停機所得時間,或是負荷時間減去非計劃停機所得時間。

實際上從計算上看,用簡化了的公式也可以得到同樣的結果。之所以用速度開動率和凈開動率共同表示性能開動率,是因為從計算過程更容易看出性能開動率的損失原因。

2

【例2】有400件零件加工,理論加工周期為0.5min,實際加工周期為0.8min。則

凈開動率=0.8×400/400=80%

速度開動率=0.5/0.8=62.5%

性能開動率=80%×62.5%=50%

3

【例3】如果仍延用上面的例子,假如設備合格品率為98%,則

設備綜合效率(全效率)=87%×50%×98%=42.6%

我們把上面的公式和例子總結成以下的序列,得到

(A)每天工作時間=60×8=480min。

(B)每天計劃停機時間(生產、維修計劃、早晨會議等)=20min。

(C)每天負荷時間=A-B=460min。

(D)每天停機損失=60min(其中故障停機=20min,安裝準備=20min,調整=20min)。

(E)每天開動時間=C-D=400min。

(F)每天生產數量=400件。

(G)合格品率=98%。

(H)理論加工周期=0. 5min/件。

(I)實際加工周期= 0. 8min/件。

(J)實際加工時間=I×F=0. 8×400=320min。

(K)時間開動率=(E/C) ×100%=(400/460)×100%=87%。

(L)速度開動率=(H/I)×100%= (0. 5/0.8)×100%=62.5%。

(M)凈開動率=(J/E)× 100%=(320/400)×100%=80%。

(N)性能開動率=L×M×100%=0. 625×0. 80 ×100%=50%。

最后得:

設備綜合效率(全效率)=K×N×G×100%=0.87×0.50×0.98×100%=42.6%

日本全員生產維修體制中,要求企業的設備時間開動率不低于90%,性能開動率不低于95%,合格品率不低于99%,這樣設備綜合效率才不低于85%。這也是TPM所要求達到的目標。

如前所述,提高設備綜合效率主要靠減少六大損失。

4

由于不同資料,對設備綜合效率中英文單詞的譯法不盡相同。為了便于讀者對照參考,現給出以上計算中出現各種術語的英文原文。

總工作時間——total available time

計劃停機時間——planned down time

負荷時間——loading time

工作時間——operation time

停機時間——down time

時間開動率——availability

性能開動率——performance efficiency

凈開動率——net operation rate

速度開動率——operating speed rate

理論加工周期——theoretical cycle time

實際加工周期——actural cycle time

加工數量——processed amount

合格品率——rate of quality products

設備綜合效率——overall equipment efficiency (effectiveness)

設備綜合效率(OEE)的計算結果,可以作為設備管理水平評估的依據。更重要的是,它之所以展開為復雜乘積的形式,目的在于幫助我們分析影響設備綜合效率的因素,我們也可以結合魚骨分析來分析影響OEE的因素。

5

進一步,我們還可以利用PM分析,向更深層搜尋,找出影響OEE的深層次原因。

如果時間開動率不高(用方框框出部分),意味著可能的因素是設備故障。工模具更換或調整停機時間過長,經檢驗發現是故障停機時間過長。再向下分析,發現既不是軸承,又不是推進器的原因,而是密封泄漏。為什么會發生密封泄漏呢?檢查結果發現是旋流器損壞影響所致。

如此一層層向下分析,直到找出可以解決的答案。

6

減少六大損失應注意以下幾個問題:

(1)故障與短暫停機是一個障礙,應該加強對設備的檢查,從小處做起。例如前面曾提到的日本西尾泵廠就提出:無人(化)管理起始于無塵。

(2)防止設備劣化。螻蟻雖小,能決萬里之堤,設備劣化往往從塵土開始。塵土粘附在設備上,產生劃痕,容易腐蝕,逐漸松動,繼而又造成振動,這就是劣化的開始。除了日常的緊固螺釘之外,還要注意預防維修

(3)零故障的處理對策。故障是冰山的頂峰,消除故障應從小做起。如:

①嚴格保持設備原始基本狀態(靠清潔、潤滑和緊固螺釘)

②遵守操作規程

③及時根除劣化

④改進設備設計缺陷

⑤改進操作與維修技能。

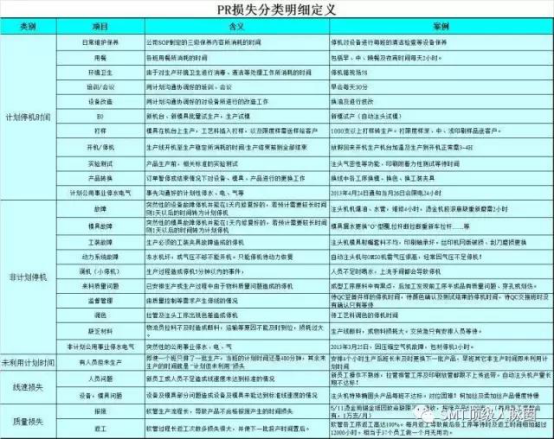

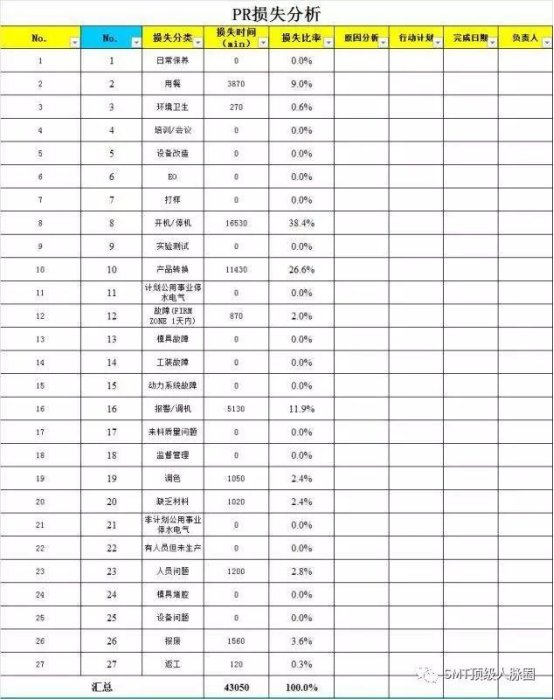

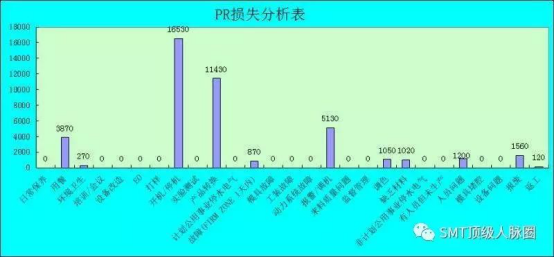

SMT工廠OEE(設備綜合利用效率)損失統計表格

同類文章排行

- 故障指示燈在機床維修中的應用與優勢

- 車床三色信號燈:提高工作效率的重要工具

- 生產安全是企業的基礎

- 生產車間中最大的壞事是什么?

- 10張邏輯思維圖,幫你迅速提升工作能力

- LED燈IP防護等級如何區分

- 在選購工業照明燈具前需了解的六個要點

- 什么是三色燈?三色燈有什么作用?

- 智能三色燈如何采集OEE

- lightMES機床管家云如何應用

最新資訊文章

您的瀏覽歷史